Bär Cargolift - Lifting Performance. Since 1981.

Seit der Unternehmensgründung im Jahr 1981 liegt BÄR die kontinuierliche Weiterentwicklung am Herzen. Der Fokus ist dabei auf der Leistungsfähigkeit seiner Hubladebühnen in vielfältigen Transportaufgaben, bei denen der Cargolift integraler Bestandteil des Gesamtsystems Nutzfahrzeugs wird. Tauchen Sie ein in die Geschichte des mittelständischen, inhabergeführten Familienunternehmens. Entdecken Sie die jahrzehntelange Kompetenz in der Entwicklung und Fertigung von Aluminium-Plattformen sowie die innovativen Lösungen, die oftmals Einfluss auf die Branche hatten und haben. Denn Innovationen kann man kopieren - Innovationsfähigkeit aber nicht. Sie ist unsere Grundlage für die kontinuierliche Weiterentwicklung bei BÄR.

Eine Ära geht endgültig zu Ende (2025)

In stiller Trauer nahm BÄR im Februar Abschied von seinem Firmengründer Gerd Bär. Durch seinen Gründermut und seine unermüdliche Schaffenskraft hat Gerd Bär das Fundament für das erfolgreiche Unternehmen und seine Mitarbeiter gelegt. Wir werden ihn als tatkräftigen, geradlinigen und aufrichtigen Menschen in Erinnerung behalten.

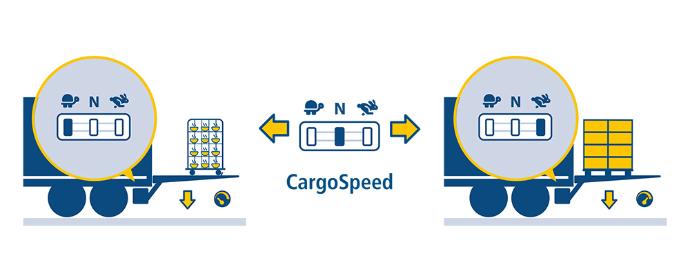

Sie entscheiden, wie schnell es geht! (2024)

Egal ob Sie servierbereite Suppen in Tellern unverschüttet liefern möchten oder Paletten schnellstmöglich entladen - BÄR arbeitet an der Geschwindigkeitsregelung sowie der stufenlosen Regulierung der Geschwindigkeit aller Funktionen seiner Cargolifts. Patent-geschützt und in kontinuierlicher Weiterentwicklung.

BÄR bringt Licht ins Dunkel! (2024)

Wenn NightGuide zum Blinker wird! Auf der IAA 2024 präsentiert BÄR den blinkenen Plattformrand NightGuide als zulassungsfähige Studie zum Fahrtrichtungsanzeiger (also Blinker) und sorgt für strahlende Augen der Besucher!

Safety first! Sicherheit und Digitalisierung (2023)

Wie wäre es, wenn die Plattform bei Kollisionsgefahr automatisch stoppt? Das neue Assistenzsystem VisionAssist nutzt KI-Rückfahrkameras. Erkennt die Kamera eine Person im Bewegungsradius der Plattform, so wird der Cargolift umgehend automatisch gestoppt – unabhängig vom genutzten Bedienelement. Die Gefährdungssituation wird dem Fahrer am Monitor im Fahrerhaus direkt angezeigt. An der Bedieneinheit Bär Control EVO kann die detektierte Gefahr mit der roten LED-Statusanzeige signalisiert werden.

Geprüfte Nachhaltigkeit an beiden Produktionsstandorten (2023)

Zukunftsfähigkeit ist auch eine Frage der Nachhaltigkeit. Deshalb führt BÄR an beiden Produktionsstandorten in den Jahren 2022 und 2023 Energieaudits durch - mit sehr guten Ergebnissen. Zusätzlich wird im Jahr 2023 das Hallendach der Gerd Bär GmbH in Heilbronn, Deutschland mit einer Photovoltaik-Anlage ausgestattet. Bei starker Sonneneinstrahlung erreicht das mittelständische Familienunternehmen damit eine Spitzenleistung bis zu 749 kW und spart 500 t CO2 pro Jahr!

Datenschnittstelle DIN 4630 (2021)

Auch Tobias Bär sieht seinen Cargolift als „integralen Bestandteil des Gesamtsystems Nutzfahrzeug“. Sein Fokus liegt auf der Digitalisierung der Logistikkette. Deshalb setzt er sich bereits seit 2017 im VDA Normenausschuss / DIN für eine standardisierte Datenschnittstelle zur Kommunikation von Aufbaukomponenten mit der Telematik und zum Fahrgestell/Trailer ein. Eine kostengünstige Vernetzung aller Komponenten wird möglich. Die DIN 4630 wird 2021 verabschiedet.

CO2 neutral gefertigte Stahl-Schweißbaugruppen (2021)

Automatikfunktion EasyFold für HydFalt (2021)

Ein Bedienbefehl reicht aus und EasyFold fährt den Bär Cargolift HydFalt automatisch von der Fahr- bis in die Arbeitsposition inklusive der Plattformfaltung. Mehr Bedienkomfort geht nicht.

Bär Baltic Production (2021)

Während sich der Traditionsstandort in Heilbronn, Deutschland auf die Kernkompetenz Aluminium-Bearbeitung sowie auf Montage und Logistik konzentriert, baut BÄR in Šiauliai, Litauen ein zusätzliches Werk für Blechteil- und Schweißbaugruppen auf. Es soll das effizienteste Werk der Branche werden. Mit modernsten Maschinen wie den hochdynamischen 7-Achsen-Schweißrobotern, welche in Verbindung mit modernster Schweißtechnik synchron zusammenarbeiten und alle Maschinendaten in Echtzeit erfassen. Aber auch mit jahrzehntelanger Produktionserfahrung, einem motivierten Team und einer klaren Wachstumsstrategie. Die Zukunft kann kommen.

Bär SmartControl Fahrerhaussteuerung zum einfachen Andocken an die Rampe (2020)

Be- und Entladen an der Rampe mit einer Ladebordwand erfordert bisher viel Übung, gute Nerven und viel Zeit. Die Bär SmartControl Fahrerhaussteuerung macht diesen Prozess wesentlich effizienter. Denn sie ermöglicht die Bedienung vom Fahrerhaus aus. Zusätzlich kann der Handsender auch als Funkfernbedienung verwendet werden.

Investition in die Kernkompetenz Aluminium-Bearbeitung (2019)

Im Jahr 2019 investiert das Familienunternehmen 3,5 Millionen Euro in den Produktionsstandort Heilbronn, Deutschland. Einen Großteil der Investition fließt in die Kernkompetenz Aluminium-Bearbeitung. Das neue Bearbeitungszentrum entnimmt automatisch das erforderliche Aluminium-Profil, um es anschließend mittels hochmoderner Sensorik zu positionieren und zu bearbeiten. Im Schweißroboter werden anschließend aus diesen Profilen BAplan-Plattformen. Zwei neue Schweißroboter sind ebenfalls Teil der Investition. Zudem werden die Bereiche Montagematerial und Ersatzteilversand vergrößert und professionalisiert. Denn die BÄRen haben noch viel vor!

Bär Control EVO (2017)

Innovation aus Tradition - bewährtes bleibt erhalten, Verbesserungspotentiale werden umgesetzt, innovative Technologie wird entwickelt. Das verspricht die höchste Entwicklungsstufe der Bär Bedieneinheit.

Sicheres Bedienen per Funk – Bär SmartControl Fernbedienung (2014)

Das Bär SmartControl Bedienkonzept bekommt 2014 ein praxisgerechtes Endgerät: Die Bär SmartControl Fernbedienung mit Nahbereichserkennung. Sie hebt die Bedienung per Funk auf ein neues Sicherheitslevel und erlaubt bei Gliederzügen die Bedienung beider Cargolifts mit einem Handsender.

Die nächste Generation der BAplan-Plattform (2014)

In ihrer Weiterentwicklung wechselt die Aluminium-Plattform BAplan von 40 mm auf 45 mm starke Aluminium-Profile. Dies reduziert das Plattform-Gewicht um rund 18% und erhöht zugleich die Stabilität um 9%. Der Blech-Rückenkasten wird durch ein Aluminium-Stangpressprofil ersetzt, wodurch an der Plattformrückseite eine größere Werbefläche entsteht.

Zugleich leicht und robust? Mit Hochdruck! (2014)

Als erster Cargolift erhält der neue BC 1500 S4L die neue Hochdrucktechnologie im Jahr 2014. S4L wird mit 310 bar - anstelle der serienmäßigen 220 bar - betrieben. Hochfeste Stähle und das neue Plattformsystem BAplan45VLL sorgen für weitere Gewichtseinsparungen.

Die nächste Generation (2012)

Dank dem neuen eBC Controller werden Servicearbeiten ab sofort durch die Diagnose- und Servicesoftware Bär CargoCheck unterstützt.Bär CargoApp (2012)

Die Bär CargoApp greift per Bluetooth auf den Cargolift zu und ermöglicht sowohl die Fernbedienung per Smartphone "Bär SmartControl" als auch die Fehlerdiagnose elektrischer Fehler.Bär CargoWarn (2012)

Die Überlastanzeige Bär CargoWarn warnt bei Überlast während des Entladens und beugt damit Gewaltschäden vor.Zum Schutz der Plattformecken - RamGuard (2010)

Beim Einsatz der Standard-Plattform an der Rampe oder auch beim rückwärtigen Rangieren schützt der Edelstahl-Überzug die Plattformecken.

Anbauberechnung leicht gemacht (2008)

Mit dem digitalen Anbauberechnungsprogramm kann die Anbauprüfung bei Bär seit 2008 online erfolgen.

Erneute Erweiterung der Produktionsfläche

auf 9.000 qm (2007)

Die Fertigung der Aluminium-Plattformen wird weiter ausgebaut. Bär Cargolift verkauft erstmals rund 14.500 Cargolifts in einem Jahr.

Voll-Aluminium-Plattformkonzept BAplan mit TracGrip (2006)

Bär entwickelt das Plattformkonzept BAplan mit stehenden Aluminium-Profilen und der rutschhemmenden Plattform-Lauffläche TracGrip - entwickelt und gefertigt am Traditionsstandort in Heilbronn, Deutschland. Dank der konsequenten Verwendung von Aluminium ist BAplan Leichtbau "Made in Germany". Angepasst auf Tragkraft und Anwendung verfügen alle BAplan-Plattformen über das optimale Verhältnis zwischen Stabilität und Gewicht.

Hallenerweiterung am Fertigungsstandort Heilbronn (2004)

Das Thema Standortsicherung gewinnt an Bedeutung. Bär schafft Platz für eine eigene Plattformfertigung und vergrößert die Cargolift-Hubwerk-Montage.

Was Kraft bewirkt, hängt davon ab, wie man sie einsetzt. Die 2=4-Technologie (2002)

2=4 – die Bär Formel für maximale Wirtschaftlichkeit bei niederen Tragkräften, mittleren Plattformhöhen und standardisierten Aufbauten. Denn nicht die Anzahl an Zylindern ist entscheidend. Bär präsentiert mit seiner 2-Zylinder-Baureihe eine neue Art der Kraftverteilung, die sogar vielen 4-Zylinder-Modellen überlegen ist.

Bär präsentiert seine Alpha-Baureihe (1998)

Größere Stabilität und genügend Leistungsreserven für immer höhere Plattformen, das optimierte, mechanische Gelenk ohne kritischen Punkt, ein eigenes Dichtsystem für dauerhafte Abdichtung, auch bei ganz schließenden Plattformen - selbst bei Aufbauten mit Stickstoffkühlung ohne Türen. Diese Vorteile machen aus der Baureihe "Alpha" einen neuen, zukunftssicheren Standard.

Groß. Stark. Bär.

Der Doppelstocklift (1995)

Ein wahrer Meilenstein für die Robustheit der Bär Cargolifts. Denn der Doppelstocklift ist ein Lift der Superlative: 3.800 mm Plattformhöhe – ganz schließend und isoliert, 3.000 kg Hubkraft, 1.650 mm Lastabstand und ein Lastmoment von 49,5 kNm! Die riesige Plattform fasst bis zu sechs Paletten oder zehn Rollcontainer. Dank hydraulischer Rampenauflage kann die große Plattform auch mit schweren Flurförderfahrzeugen überfahren werden, die Bedienung für Heben und Senken wie auch für das hydraulische Ausfahren der Rampenauflage erfolgt bequem und sicher über eine Funkfernsteuerung. Der Lift kann nicht nur von der Rampe in den unteren oder oberen Stock und umgekehrt be- und entladen werden, sondern auch auf den Boden. Inzwischen ist der Doppelstocklift leider ein Relikt aus vergangener Zeit.

Markteinführung von Bär Cargolift HydFalt mit Aluminium-Führungswerk (1994)

Das Prinzip des "Unterschwingers" in einer neuen Dimension: Bär Cargolift HydFalt ist als erste vollhydraulisch faltbare, unterfahrbare Hubladebühne nicht nur komfortabel, sondern bei häufigem Einsatz auch entscheidend schneller. HydFalt mit dem weltweit ersten Führungswerk aus Aluminium wird komplett vormontiert nur noch an den Fahrzeugrahmen angeschraubt.

Die neue Aluminiumplattform mit 10 % weniger Gewicht und 30 % mehr Stabilität (1988)

Die Aufbauten werden immer höher. Mit ihnen die Aufbau-verschließenden Plattformen - und damit auch das Lastmoment. Vor diesem Hintergrund präsentiert BÄR seine Lösung: eine neue Plattformkonstruktion, plan und mit Aluminiumtragholmen. Vor allem die intelligent konstruierten, quer verlegten 40-mm-Profile sorgen für eine dauerhafte Überrollfestigkeit. Das Design ist für viele Jahre typisch BÄR.

Die erste vollständig schließende Aluminiumplattform (1985)

Beim Einsatz von Ladebordwänden mit Kofferaufbauten muss zusätzlich immer auch noch die Kofferklappe bedient werden. Außerdem ist auf der kleinen Plattform nur Platz für zwei Rollbehälter. BÄR präsentiert auf der IAA 1985 die erste vollständig schließende, konische Aluminiumplattform an der BLW 2000-23 mit einem Lastmoment von 18 kNm und einer neuen, pneumatischen Abrollsicherung für vier Rollcontainer.

Erste unterschwenkbare, zweimal gefaltete Hubladebühne (1983)

Die Logistikbranche entwickelt sich kontinuierlich weiter. So auch 1983: Die Ladebordwand stört bei Anhängerbetrieb oder beim Andocken an Verladeschleusen. Die Bär-Lösung ist unterschwenkbar und zweimal gefaltet! Eine herausragende Innovation, die nicht nur an serienmäßige Tiefkühlkoffer passt, sondern auch die sich damals stark verbreitende BDF-Wechselsysteme ideal ergänzt.

Intuitive Bedienung von Anfang an (1981)

Die damals neue ergonomische Bedieneinheit mit zwei Kreuzhebelschaltern nutzt bereits die heutige Bedienlogik und benötigt dank ihrem robusten Aufbau keinen Schutzkasten mehr.Sicher verpackt im Tragrohr (1981)

Denn Bär platziert das gesamte Hydraulik-Aggregat inklusive Leitungen und Elektrik von Anfang an in das Quadratrohr. Sicher geschützt und typisch Bär.Das mechanische Gelenk - eines der ersten Bär-Patente (1981)

Sanftes, automatisches Auf- und Abneigen am Boden - selbst bei voller Last! Der Fahrer stellt die Plattform beim Öffnen auf den arbeitsgünstigsten Neigewinkel ein, der dann über alle Lastspiele hinweg unverändert beibehalten wird.

To install this Web App in your iPhone/iPad press ![]() and then Add to Home Screen.

and then Add to Home Screen.